近年来,随着我国成为世界制造业中心和消费大国,作为制造业基础行业之一的冲压、钣金行业也取得了空前发展。但受经济全球化发展、市场分化、企业竞争不断加剧、同时伴随着客户选择多样化和个性定制化等影响,客户订单多品种、小批量、快交期、高质量的追求。这就避免不了频繁的转产切换,因转产时间长造成大量设备闲置时间,使得设备有效稼动时间和生产效率被拉低、造成产能浪费等,故企业推行SMED快速换模行动,缩短换模时间迫在眉睫。

SMED 快速换模(Single Minute Exchange of Die)是将模具的产品换模时间、生产启动时间或调整时间等尽可能减少的一种过程改进方法。以达到提高转产效率,合理利用人力、设备、作业方法,工具等资源来降低企业生产成本。SEMD是精益生产应对多品种、小批量的关键点,是日本专家新乡重夫于1969年提出的,他认为任何模具的更换都可以在单分钟(10分钟以内)内完成,所以又称单分钟快速换模法、10分钟内换模法。SMED的目标在于满足市场需求的前提下尽量减少换模时间,提高生产效率和设备有效利用率,实现多品种小批量的精益生产。

SMED的实施是一个PDCA循环的过程。P计划:获取当前换模过程信息、区分内部与外部作业、内部作业转换为外部作业、找出平行的工作;D执行:优化内/外部作业、实施短期计划;C检查:确认效果以及实施中/长期计划;A处理:制定/修正标准化作业流程。

近年来,通过对多家五金/钣金企业调研及实战辅导总结得出:目前五金冲压加工转产换模时间均在60分钟以上;但导入SMED快速转产后,几乎都能取得很好的成效,均能缩短时间50%以上。K公司是一家香港上市公司、30多年精密五金冲压企业,响誉全球各行各业,服务航空、医疗、汽车、互联网全球**企业;K公司一直被誉为五金行业之冠和技术人才的黄埔军校。2018年聘请广东高胜顾问导入精益生产项目,取得显著成效;在推动精益改善18大模块之一SMED快速转产:转产时间缩短70%以上,达到15分钟以内;月平均时间缩短60%,平均25分钟以内。K公司根据实践参与SMED快速转产活动,并总结提炼出《SMED七步法》,接下来和大家简单分享。

SMED七步法:

1. 换模信息预测(转产预知,有备无患):

改善前:①换模时临时接收转产指令,导致寻找模具、物料等浪费60~120分钟;

②模具的保养状态无法提前确认是否完好;

③模具动态(位置、保养、维修、改模等)无法掌握;

④人员工作安排调配不合理;

⑤无法掌控生产进度,信息被动。

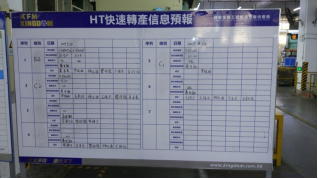

改善后:①转产信息提前3天在微信群发布,提前备模到周转区;

②并在3天内对模具状态进行点检确认;

③组长通过《备模清单》确认模具齐套及点检状况;

④通过早会及《每天转产信息看板》公布人员合理安排;

⑤通过MES系统随时监控生产进度。

2. 人料法模准备(兵马未动,粮草先行):

改善前:①人员分工不明确,无组织、无指挥官;

②原材料等待装模后,再由生产人员拉至线边,造成等待浪费;

③没有统一的换模标准及方法指引;

④模具分散摆放,未备至线边,寻找困难;

⑤工艺文件、工具、配件等未提前准备到机台。

改善后:①通过《每天转产信息看板》明确人员分工,统一指挥;

②新增广播系统,转产前5分钟广播,将原材料拉至线边并打开包装;

③在《每天转产信息看板》上提前公布标准的人机分工合理安排;

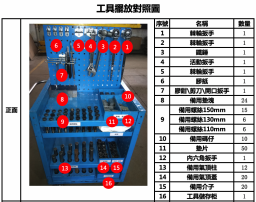

④布局调整,模具集中摆放,实现一分钟找模,并备至线边;

⑤提前5分钟将工艺文件、配件、输送带等辅助工具备到机台。

3. 标准分工步骤(通力合作,并肩作战):

改善前:①换模时两台叉车行驶路线交叉随意,造成互相避让浪费;

②人车行走路线交叉混乱并互相干扰,存在安全隐患;

③人员分工不明确,闲忙不均及等待浪费;

④人员拆装模具动作不统一,各显神通,速度不均匀;

⑤模具调校手法及技能不统一,造成时长浪费。

改善后:①经过反复多次研究,制定标准的《人车行驶路线》,减少避让浪费;

②结合操作员工、换模师傅等30多人共同研究制定《标准人员分工表》,

根据不同的模具套数及人员等级进行明确分工;

③通过反复观测研究15名师傅级别的拆装模动作,提炼最优动作并制定

《拆装模标准书》,并为期两周的统一动作实操标准化训练及考核上岗;

④通过反复观测研究10名师傅级别的调校手法,提炼最优手法并制定《模具

调试标准书》,并为期两周的统一动作实操标准化训练及考核上岗。

4. 内部转换外部(时不待我,分秒必争):

改善前:①无内部转外部的SMED快速转产意识;

②转产所需的物品都是在换模时发现没有了再去寻找;

③习惯于现状,无创新改善意识、氛围及文化;

④辅助用品、攻牙机转产时安装长达60分钟以上。

改善后:①通过精益生产SMED培训,逐渐启蒙SMED创新意识;

②通过组织,反复多次录像及观测分析,找出并行作业及内部转外部的动作,

输出105件创新改善课题;

③并通过全员头脑风暴法,针对输出105件课题逐一改善;

④导入自动攻牙机,转产前2小时提前安装好,缩短转产时间。

5. 组织运行调整(统一指挥,集中火力):

改善前:①人员归属分工不统一,调拆模师傅属PE管,模具仓归物流管,备模、拉模人员及

叉车司机归生产管,调配难度大;

②换模没有指挥官,未树立换模目标,各自发挥;

改善后: ①将叉车司机、拉模工、放模工、模具仓管员的管理权限归属SMED小组统一指挥管理;

②制定转产目标,整个转产过程由专人统一指挥, 万众一心,众志成城!

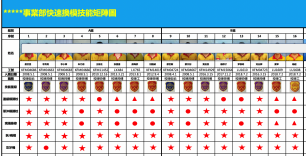

6. 五星等级机制(运筹帷幄,砥励前行):

改善前:①人员技能无等级区分,水平穿插不齐;

②个人KPI考核以换模数量评定,无时限考核;

③个人KPI定性指标占比40%,无量化指标;

④无团队考核指标,团队协作意识差;

⑤人员晋升无试卷及实操考核。

改善后:①重新回炉考评,晋级上岗,并颁发1~5星肩章区分等级;

②调整KPI考核机制,以转产时间为依据,缩短转产时限;

③调整定性指标为30%,突出定量指标70%;

④增设团队考核机制,以整体平均时间为依据,增强团队凝聚力;

⑤分别制定不同等级的试卷,并通过考试&实操合格晋升。

7. 持续改善推进(精益求精,永无止境):

改善前:①实施过程未进行实时跟踪及记录,无法跟进改善;

②未对整体转产时间设置目标,无法对比评估整体转产效果;

③转产流程未形成标准性文件,未形成培训机制,好的方法无法沿用下去;

④无改善文化,员工无创新理念,自主改善意识差,属于事后补救,无事前预防;

改善后:①推动模具创新技术改善:模内自动加油、模内攻牙、模内自动送钉、

单冲改连续模、模内套打、红外线防空啤等改善;

②对比改善前后的换模时间,制定行动计划,为中/长期的改善设置目标;

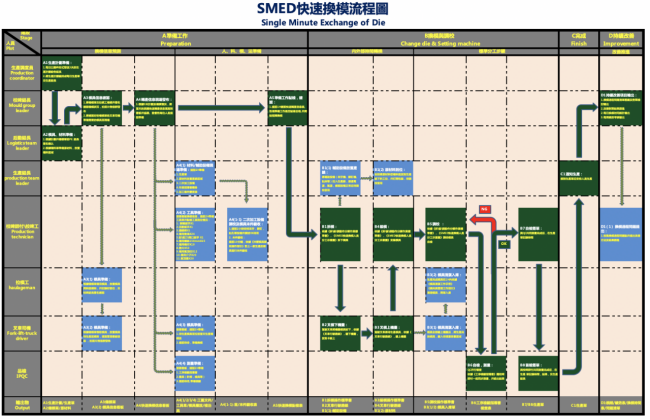

③编制SMED快速换模流程图,形成文件化、标准化作业指导书,确保所有换模人员受到系统的方法和技巧培训,相关部门通过新的作业标准来检查和监督。

④推行创新改善提案,发动全员参与,打造“人人有改善能力,事事有改善空间”的氛围和文化。

积土而成山,积水而成海!任何事情的成功,都是通过点滴的积累,改善永无止境!以上是K公司推行精益生产之SMED快速转产实践总结出的七步法;再持续巩固标准化并通过导入模具创新技术改进;使得每月设备稼动率提升20%,腾出设备加工时间提高产能;总体精益生产项目推动产能与效率提升30%以上;公司利润收益也创新高破历史记录!在现阶段,K公司正在继续推动第二期《TQM&智慧制造》项目,进一步从TOP产品VSM价值流、制程MES·信息化、生產精益化、设备自动化、加工LCIA简易化、服务快速化等维度全面推动变革;为响应及实现”中国制造2025”我们高胜咨询与K公司一直在路上!